Guia Completo sobre PLC Schneider para Automação Industrial

Por: Rogério - 20 de Junho de 2025

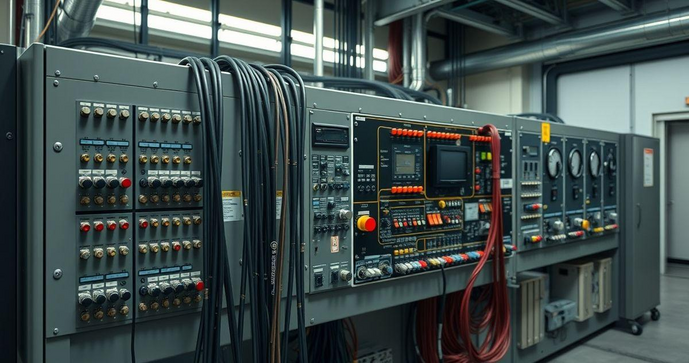

O PLC Schneider tem se destacado como uma solução vital para automação industrial, oferecendo flexibilidade e controle. Com diversas aplicações no setor, entender suas funcionalidades e vantagens é fundamental para maximizar a eficiência dos processos industriais. Este guia aborda os principais aspectos relacionados ao uso e à programação do PLC Schneider.

O que é um PLC Schneider e como funciona

Um PLC Schneider, ou Controlador Lógico Programável da empresa Schneider Electric, é um dispositivo utilizado para automatizar processos industriais. Este equipamento é essencial em sistemas de controle industrial, pois permite a supervisão e gestão de ações em tempo real.

Os PLCs são projetados para operar em ambientes industriais adversos, o que os torna robustos e confiáveis. Eles são capazes de suportar variações de temperatura, poeira e umidade, sempre assegurando o desempenho contínuo.

O funcionamento de um PLC Schneider se baseia em três etapas principais: entrada, processamento e saída. Inicialmente, o dispositivo recebe sinais das entradas, que podem ser sensores e botões. Após isso, o PLC processa essas informações de acordo com um programa previamente definido.

O resultado do processamento é enviado para as saídas, que podem ser atuadores, motores, ou outros dispositivos, executando ações específicas conforme a lógica programada. Isso permite uma operação de sistemas e máquinas de maneira eficiente, segura e em tempo real.

Além disso, os PLCs Schneider oferecem interface de programação amigável, utilizando linguagens padrões como Ladder Diagram, Function Block Diagram e Structured Text. Isso facilita a implementação e o ajuste de sistemas de controle, possibilitando que engenheiros e técnicos implementem soluções adaptadas às suas necessidades.

Vantagens de usar PLC Schneider em processos industriais

O uso de PLC Schneider em processos industriais traz uma série de vantagens que contribuem para a eficiência e a segurança operacional. Uma das principais vantagens é a flexibilidade do sistema. Os PLCs podem ser facilmente reprogramados e ajustados para atender às necessidades específicas de produção e processos, permitindo adaptações rápidas a mudanças na linha de produção.

Além da flexibilidade, a robustez é outra característica destacada dos PLCs Schneider. Projetados para operar em ambientes industriais desafiadores, esses dispositivos são resistentes a vibrações, temperaturas extremas e interferências eletromagnéticas, garantindo a continuidade das operações mesmo em condições adversas.

A confiabilidade dos PLCs Schneider é um fator crucial em ambientes industriais. Eles apresentam alta disponibilidade e baixo índice de falhas, o que minimiza o tempo de inatividade e custos associados a paradas inesperadas. Essa confiabilidade é essencial para maximizar a produtividade e minimizar desperdícios.

Outra vantagem importante é a capacidade de integração dos PLCs com outros dispositivos e sistemas, como sensores, atuadores e sistemas de supervisão e controle. Essa interconexão permite a centralização do controle e monitoramento do processo, facilitando a tomada de decisões baseadas em dados em tempo real.

Os PLCs Schneider também oferecem recursos avançados de diagnóstico e monitoramento, permitindo uma manutenção preditiva mais eficiente. Com estas funcionalidades, os operadores podem identificar problemas antes que se tornem críticos, direcionando ações corretivas e evitando falhas que possam comprometer a operação.

Por último, a interface de programação intuitiva e amigável dos PLCs Schneider facilita o treinamento e a implementação de novas soluções, permitindo que engenheiros e operadores se tornem proficientes rapidamente, o que é vital em um ambiente industrial dinâmico. Isso resulta em um menor tempo de inatividade na reprogramação e na adaptação de sistemas.

Como realizar a programação de um PLC Schneider

Programar um PLC Schneider é um processo que exige atenção e compreensão dos conceitos de automação. Para realizar a programação, diversos passos devem ser seguidos, que podem variar um pouco dependendo do modelo, mas geralmente incluem os seguintes aspectos:

1. Escolha da Linguagem de Programação: Os PLCs Schneider suportam várias linguagens de programação, incluindo Ladder Diagram (LD), Function Block Diagram (FBD) e Structured Text (ST). A escolha da linguagem depende das preferências do programador e da complexidade da aplicação.

2. Definição do Projeto: Antes de iniciar, é essencial ter um projeto bem definido. Isso inclui a identificação de todas as entradas e saídas do sistema, as lógicas de controle necessárias e as interações entre diferentes dispositivos.

3. Utilização do Software de Programação: A Schneider Electric fornece ferramentas como o EcoStruxure Machine Expert e o SoMachine, que são ambientes de desenvolvimento para programar e configurar PLCs. Esses softwares permitem o desenvolvimento de projetos e a simulação antes da implementação em campo.

4. Configuração das Entradas e Saídas: No software, configure as entradas e saídas de acordo com seu projeto. Isso envolve definir quais dispositivos (sensores, botões, atuadores) estarão conectados ao PLC e como serão lidos ou acionados.

5. Criação da Lógica de Controle: Com as entradas e saídas definidas, é hora de desenvolver a lógica de controle. Isso inclui o uso de instruções lógicas (como AND, OR, NOT) para criar condições que determinarão as ações do sistema. A programação deve seguir as regras da linguagem escolhida.

6. Simulação e Testes: Os softwares da Schneider permitem simular o programa antes de transferi-lo para o PLC. Utilize essa funcionalidade para testar o comportamento do sistema e identificar possíveis erros ou melhorias na lógica.

7. Transferência do Programa para o PLC: Após finalizar e testar o programa, conecte o PLC ao computador e transfira o código. Verifique se todas as configurações de comunicação estão corretas para garantir uma transferência segura.

8. Testes em Campo: Uma vez que o programa está no PLC, é essencial realizar testes em campo para verificar se todas as entradas e saídas funcionam como esperado. Este passo é crítico para garantir que o sistema auto se comporte corretamente em uma situação real.

9. Manutenção do Programa: Após a implementação, esteja atento para ajustes e manutenções do código, principalmente em caso de alteração nas condições de operação ou na adição de novos dispositivos ao sistema. Atualizações podem ser necessárias para manter a eficiência e a segurança do sistema.

Soluções práticas para problemas comuns em PLC Schneider

Problemas com PLCs Schneider podem ocorrer em qualquer sistema automatizado, mas muitos deles têm soluções práticas e rápidas. A seguir, estão algumas das falhas mais comuns e as respectivas soluções para resolvê-las:

1. O PLC Não Liga: Se o PLC Schneider não está ligando, verifique a fonte de alimentação e as conexões elétricas. A presença de um fusível queimado ou um cabo desconectado pode causar a falta de energia. Após verificar, substitua o fusível ou reconecte os cabos se necessário.

2. Erros de Comunicação: Se o PLC não se comunica adequadamente com dispositivos externos, como sensores ou atuadores, as configurações de comunicação podem estar incorretas. Verifique as configurações de protocolo e a configuração da rede. Assegure que todas as ligações físicas estão firmes e que os dispositivos estão funcionando corretamente.

3. Entradas Não Reconhecidas: Se o PLC não está reconhecendo certas entradas, pode ser devido a problemas de cabeamento ou falhas nos sensores. Confirme que os sensores estão operacionais e que o cabeamento está intacto. Teste cada entrada individualmente para identificar problemas específicos.

4. Saídas Não Funcionando: Caso as saídas não estejam respondendo, verifique se a lógica de programação está correta e se as saídas estão devidamente configuradas no software de programação. Às vezes, um erro de lógica pode fazer com que uma saída não acione mesmo quando a condição é atendida.

5. Desempenho Lento: Um PLC pode operar mais lentamente devido a um programa excessivamente complexo ou uma sobrecarga no sistema. Avalie o código e remova quaisquer instruções desnecessárias. Se o problema persistir, considere otimizar a arquitetura do sistema ou aumentar a capacidade do PLC.

6. Falhas nos Sensores de Segurança: Se os sensores de segurança estão encontrando problemas, como a não detecção de obstruções, limpe as lentes dos sensores. Poeira e sujeira podem interferir na operação. Caso a falha continue, verifique as ligações elétricas e a calibração do sensor.

7. Alarmes e Avisos de Erro: Os PLCs geralmente possuem alarmes para indicar falhas operacionais. Caso um alarme seja disparado, consulte o manual do dispositivo para entender o código de erro. Essa é uma maneira eficaz de diagnosticar e resolver problemas rapidamente.

8. Programação Errônea: Se o comportamento do PLC não está de acordo com as expectativas, pode ser devido a erros na programação. Revise o código cuidadosamente, especialmente as condições lógicas e as operações, e use a simulação para garantir que todas as lógicas estejam corretas.

9. Atualizações de Firmware: Problemas técnicos persistentes podem ser resolvidos com atualizações de firmware. Verifique regularmente no site da Schneider Electric se há novas versões de firmware disponíveis e siga as instruções para atualização, pois isso pode resolver bugs conhecidos e melhorar o desempenho do sistema.

Dicas para a manutenção eficiente de PLC Schneider

A manutenção eficiente de um PLC Schneider é fundamental para garantir seu desempenho adequado e prolongar sua vida útil. Aqui estão algumas dicas úteis que podem ajudar nesse processo:

1. Realizar Limpezas Regulares: Mantenha o ambiente onde o PLC está instalado limpo e livre de poeira e umidade. Realize limpezas periódicas no equipamento e certifique-se de que as entradas de ar e os dissipadores de calor estejam desobstruídos para evitar superaquecimento.

2. Verificar Conexões Elétricas: Periodicamente, inspecione todas as conexões elétricas para garantir que não haja fios soltos ou danificados. Conexões inseguras podem levar a falhas no funcionamento e também podem causar danos permanentes ao PLC.

3. Atualizar o Firmware: Fique atento a atualizações de firmware disponibilizadas pela Schneider Electric. Essas atualizações podem incluir melhorias de desempenho e correções de erros, além de novas funcionalidades que podem otimizar o uso do PLC.

4. Monitorar o Desempenho: Utilize ferramentas de diagnóstico e monitoramento oferecidas pelo software de programação para acompanhar o desempenho do PLC. Identifique qualquer anomalia ou padrão de falhas e tome medidas preventivas quando necessário.

5. Realizar Testes de Diagnóstico: Periodicamente, execute testes de diagnóstico no sistema e nos sensores conectados. Isso ajudará a identificar problemas potenciais antes que se tornem críticos, garantindo uma operação contínua.

6. Calibrar Sensores: Se o PLC estiver recebendo sinais de sensores, garanta que eles estejam calibrados e funcionando adequadamente. Sensores mal calibrados podem resultar em leituras incorretas, afetando todo o sistema de controle.

7. Registro de Manutenção: Mantenha um registro detalhado de todas as atividades de manutenção realizadas, incluindo verificações, limpezas e atualizações. Isso é útil para identificar padrões de falhas e entender melhor a saúde do sistema ao longo do tempo.

8. Capacitação da Equipe: Invista em treinamentos para sua equipe de manutenção. Conhecimento sobre o funcionamento do PLC e suas peculiaridades facilita a identificação e resolução de problemas, além de ajudar a evitar erros operacionais.

9. Consultar o Manual: Consulte sempre o manual do operador do PLC para orientações específicas sobre manutenção e funcionamento. Cada modelo pode ter requisitos distintos que precisam ser seguidos para uma manutenção eficaz.

Seguir estas dicas pode ajudar a maximizar a eficiência e a confiabilidade do PLC Schneider, garantindo que ele possa operar em condições ideais e atender às demandas da automação industrial.

Em suma, compreender o funcionamento e as vantagens do PLC Schneider é essencial para otimizar processos industriais. Este guia abordou as principais características, modelos disponíveis, programação e manutenção desse dispositivo, destacando sua importância na automação.

Adotar práticas eficazes de programação e manutenção pode garantir que os PLCs funcionem com eficiência e confiabilidade. Com a integração correta e a utilização adequada, os PLCs Schneider podem transformar operações industriais, aumentando a produtividade e segurança.

Investir na capacitação da equipe e no monitoramento contínuo do sistema também contribui para um desempenho ideal. A automação por meio de PLCs Schneider é uma escolha inteligente para empresas que buscam inovação e eficiência em suas operações.

Portanto, se você está considerando implementar um PLC Schneider, esteja preparado para aproveitar todos os benefícios que ele pode trazer para o seu ambiente industrial.